華西科技集團熱烈祝賀無錫新三洲特鋼2#660m3高爐順利出鐵

發(fā)布時間:

2018-06-17

來源:

作者:

無錫新三洲特鋼2#660m3高爐于2013年投產(chǎn),迄今生產(chǎn)運行近5年,目前該高爐存在的主要問題是爐缸鐵口區(qū)下方溫度過高,長期生產(chǎn)存在一定的安全風險,因此在2018年5月進行停爐中修。

接到高爐檢修通知后,華西科技集團立即成立2#高爐搶修項目指揮部。項目指揮部由集團公司總裁姜玉毅、副總裁康志斌、總設計師聶世峰博士、首席工程師徐敬東等成員組成,項目組成員深入高爐一線,檢測高爐爐況,并研究制定了行之有效的中修施工方案,為高爐檢修后能夠安全高效順產(chǎn)提供了有力的保障。

打水涼爐

休風停爐后,將所有風口直吹管全部落地,卸掉所有風口,并拉掉中缸。采用打水強制涼爐方案停爐,控制好爐缸的打水降溫,爐頂打水涼爐降料面,料面扒至風口水平后。本次降料面以焦炭填充為主,填充的焦炭由風口扒出。

外排爐內蒸汽

放殘鐵

為了確保爐內殘鐵的溫度和流動性,自高爐空料線降料面結束至燒開殘鐵口處冷卻壁后,再使用風鉆進行施工,紅外線配合測量孔洞溫度,達到750-800℃后,停止鉆孔、拔出鉆孔機器,最后再使用大氧進行燒,直至燒出殘鐵流出。

殘鐵溝外殼由鋼板制成槽狀結構。內砌耐火磚,磚上澆筑或搗打耐火材料。

殘鐵溝結構示意圖

砌筑殘鐵溝

爐內清渣

爐內清渣,需使用SY-55型以下的小型挖機進行機械挖渣,清除廢舊碳磚,待大塊爐內鐵渣清除后,配合使用人力清理、清除,以保護舊耐材部分的完好性。

爐內清渣

清理完成

砌筑碳磚

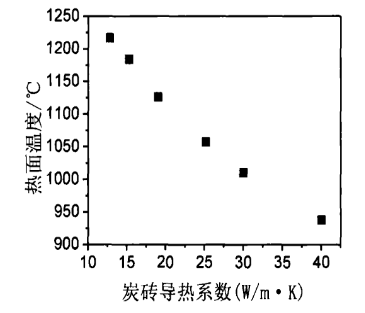

為了延長爐缸的使用壽命,華西科技的技術人員從熱量傳輸方面入手,致力于改變爐缸所用的耐火材料的導熱系數(shù)及布置方式,以達到最佳“散熱”或“隔熱”效果,從圖中可以看到碳磚的導熱系數(shù)對熱面溫度影響比較明顯,當碳磚導熱系數(shù)從15W/(m·K)增大到40W(m·K)時,熱面溫度降低了近250℃,由于碳磚的厚度較大,導熱系數(shù)較低,因此碳磚是爐缸側壁傳熱過程中的限制環(huán)節(jié),提高碳磚的導熱系數(shù),可以明顯的改善高爐冷卻系統(tǒng)的冷卻能力,從而降低熱面溫度。

碳磚導熱系數(shù)對熱面溫度的影響

碳磚砌筑

碳磚砌筑完成

爐缸及風口整體澆注

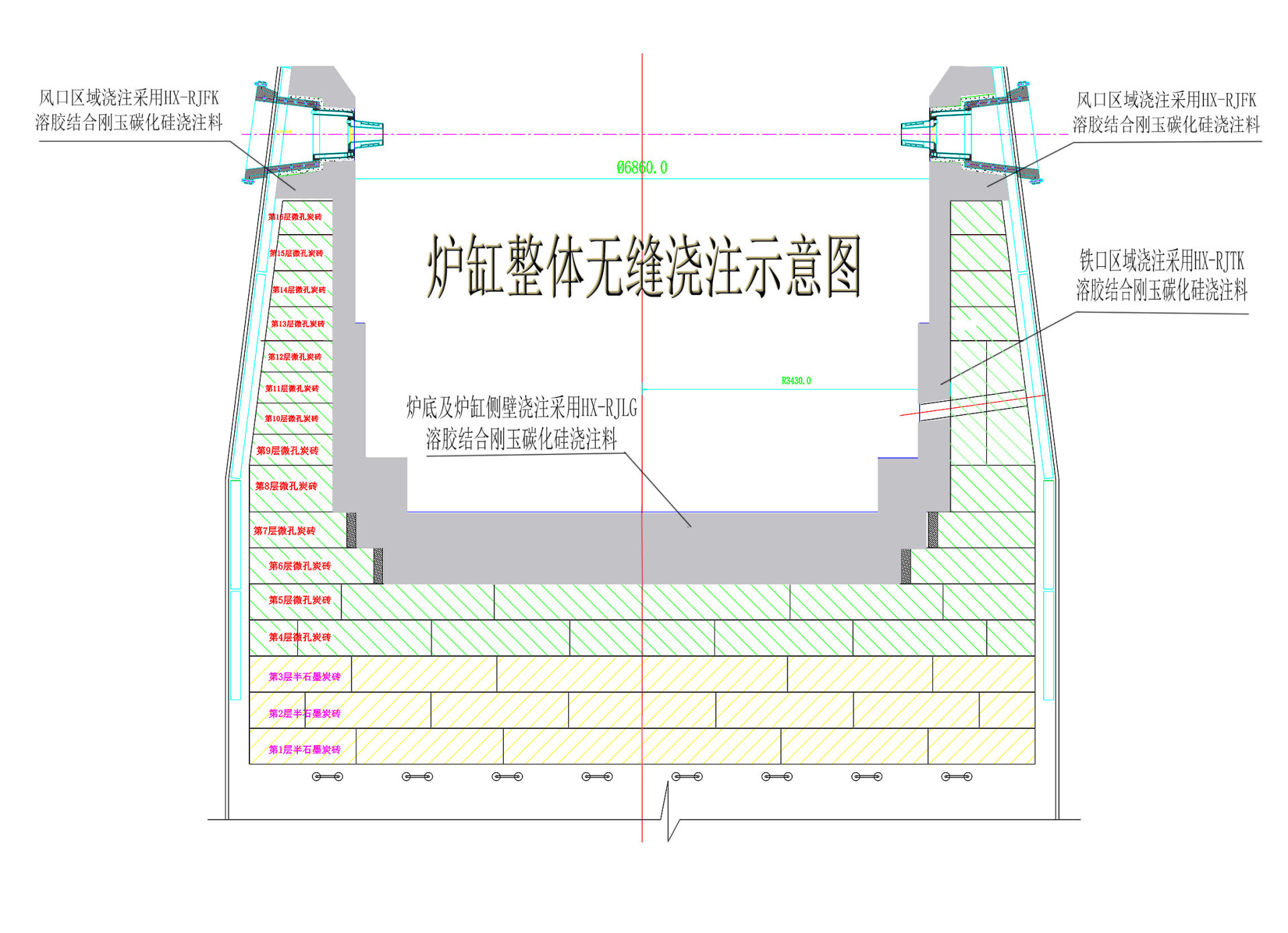

華西科技研發(fā)的爐缸整體無縫澆注技術是一項重造陶瓷杯的新技術,并獲得國家專利(專利號:ZL201610353176.4)。爐底、爐缸側壁、鐵口、風口帶高溫區(qū)澆注料采用HX-RJ系列溶膠結合剛玉碳化硅澆注料;所有材料均不添加水泥,以優(yōu)質致密剛玉、碳化硅為主要原料,采用美國進口納米復合結合劑,并加入少量速凝劑。澆注后的爐缸具有高強度、耐高溫、抗渣鐵侵蝕、耐熱震、抗沖刷等特性。

爐缸澆注區(qū)示意圖

支模

澆注中

澆注完成

該高爐爐缸澆注施工于6月7日中午12點開始,6月9日下午17點結束,澆注后的爐缸與炭磚或殘襯組合磚形成無縫隙結合,使爐缸整體傳熱效率得以有效保證和提高,達到傳熱平衡,保護爐襯安全,避免熱量傳遞不出造成的爐缸燒穿隱患等問題的發(fā)生,爐缸安全長壽得以實現(xiàn)。

濕法噴注造襯

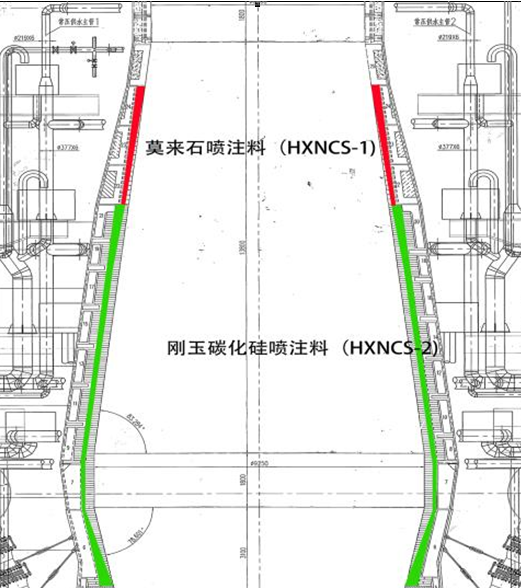

濕法噴注造襯選用華西科技第三代整體人工濕法噴注造襯技術(專利號:201010179044.7),爐身中上部低溫區(qū)采用耐機械磨損、抗熱震的莫來石剛玉(HXNCS-1)噴注料;風口帶上方和爐腹-爐身下部的高溫區(qū)采用抗渣鐵侵蝕、耐熱震的剛玉碳化硅噴注料(HXNCS-2)效果比較理想。

濕法噴注區(qū)示意圖

濕法噴注施工中

濕法噴注完工

該高爐噴注施工于6月10日下午14點開始,6月11日早上6點結束,施工用時僅僅16小時。施工后新形成的爐襯具有高強、耐磨等優(yōu)點,爐型已修復至理想爐型,反彈率小,施工性能好。

該高爐于5月26日12時至5月31日8時按照我方提供的烘爐曲線要求完成了烘爐,于6月1日13時順利出鐵,目前出鐵量4100噸/日,高爐運行狀況良好。

品質華西

華西科技

無錫新三洲特鋼就此次2#高爐中修對華西科技集團高效優(yōu)質的施工服務,專業(yè)智能的施工隊伍,精益求精的施工質量給予了高度評價和認可。

華西科技樹立現(xiàn)代科技施工的理念,高起點規(guī)劃、高標準施工,始終嚴把質量關,本著安全第一、質量為本的原則,在本次施工中做到了工程質量與施工效率的高度統(tǒng)一。

華西科技凝結行業(yè)經(jīng)驗,為國內外鋼鐵用戶排憂解難,提供高效快捷的一體化服務,致力打造全球高爐濕法噴注爐缸無縫澆注高新技術國際專家!

華西科技頻創(chuàng)新高